商品ができるまで

一つひとつの商品は、下処理、味付け、充填、加熱、スライス、包装など、たくさんの製造工程から成り立っています。

そして、そこには製造現場で働く戦士たちの技術とストーリーがつまっています。

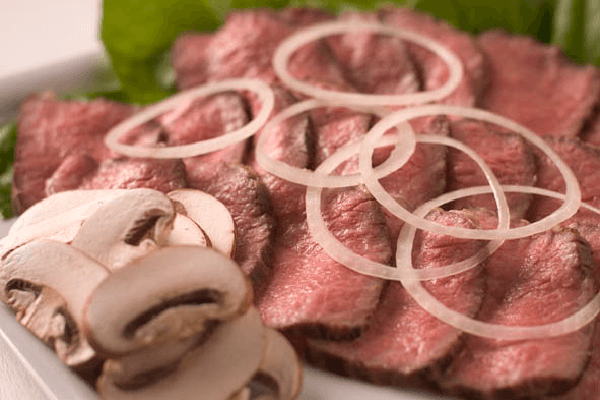

速く美しい。侍のような肉さばき。

刀のように細くするどい包丁。

真剣な眼差しで肉のかたまりに向き合う職人たち。

ハムやソーセージ、ローストビーフづくりはここから始まります。

筋引きや牛刀と呼ばれる包丁で、7.0kgほどの原料肉を切り出し、脂や筋を取りながら大きさと形を整えていきます。

「相手は生き物。脂の厚さもそれぞれ違いますからね。いかに早くきれいに仕上げるか、一本一本チャレンジですよ。」25年のベテラン、Kさんはそう語ります。

そんなKさんに憧れの眼差しをむけるのは、5年目のO主任。

「最初は10分かかったのが今は2分。それでも、速さも切り口の美しさもまだまだ届かないんです。」

スライスしないローストビーフの原木などの場合、この仕上がりは商品の良し悪しに直結します。

商品づくりの工程一つひとつは、こうした技術の積み重ねで出来ているんです。

想いを込める機械オペレーター

もちろん、手作業ではなく機械に任せることで一定品質を保っている工程もあります。

たとえばハンバーグなら、挽いた肉をセットすると、型抜きして表面に焼き色をつけた後、ソースと一緒にパウチに入れてスチーム加熱するところまで、ラインで進んでいきます。

そうした工程でも、品質を保つのはやっぱり”人”です。

「一つでも商品にミスが出ないように。その当たり前を続けるのが難しい。」

そう話すのは、入社3年目のMさん。彼女は、担当している機械を、愛着を持って私の機械と呼びます。

「下処理をする人がいなければ私たちの仕事はないし、包装課の人がいなければ商品はできあがらない。肉を仕入れる人がいなければ下処理の仕事もない。つながってるんだな、って感じます。」

機械を使いながら、”人”が安全と品質のバトンをつないでいきます。

正確に測り、安全を守る、最後の砦

どの商品も、最後の工程を担うのは包装課です。

安全と品質を守る最後の砦であり、お客様に一番近いところに立つ存在。

ここにもタキザワ品質を支えるプロがいます。

10年働くOさんは、「2、3gの誤差でも『あ、多いな』って量りに乗せる前にわかりますね。」と言います。

内容量や商品そのものの不備だけでなく、フィルムのズレや、日付の印字のズレも、食品として許されないミス。それらをチェックして、1時間に1300〜1400個という量をチームで分担しながら箱詰めしていきます。

「ナマモノですし、明日には回せない仕事ですから。」

正確さとスピード。そして、「正しい商品」をお客様のもとに届ける責任感。

どれが欠けてもいけません。

こうした番人の手を通って、タキザワの商品はお客様の手元に届きます。